A escolha da localização de um armazém é um processo que merece muita atenção dos setores estratégicos e gerenciais de uma empresa, já que pode ser crucial para o sucesso ou o fracasso de um negócio.

Ao pensar onde alugar, construir ou contratar um operador logístico, é importante que se leve em consideração alguns fatores essenciais, como: posição geográfica, o tipo e a demanda do produto que será armazenado, qualidade da estrutura e os custos fixos e variáveis do local.

A seguir vamos explicar cada um desses fatores e mostrar porque eles podem ser decisivos na hora de escolher onde armazenar o seu estoque.

Quais são os tipos de armazenagem?

Antes de escolher a localização, primeiro é importante entender os diferentes tipos de armazenagem existentes no mercado.

Armazém próprio:

É a armazenagem que pertence a própria empresa, onde toda a infraestrutura, equipe, equipamentos e processos são de responsabilidade da mesma.

Normalmente esse tipo de armazenagem é chamado também de depósito fechado, pois só pode movimentar mercadorias próprias e deve-se abrir uma filial para iniciar sua operação.

Armazém contratado:

É o intermediário entre o próprio e o terceirizado, que explicaremos logo a seguir. Aqui, a empresa aluga o espaço físico e, muitas vezes, também a infraestrutura e os equipamentos, porém toda a equipe, processos e gestão serão de responsabilidade do locatário. Esse tipo de armazenagem também entra na modalidade de depósito fechado.

Armazém terceirizado:

O armazém terceirizado oferece todos os serviços logísticos envolvidos no processo de armazenagem. Aqui, mão de obra, infraestrutura, equipamentos, automação e tecnologia ficam sob responsabilidade da empresa contratada.

Esse tipo de armazenagem também é conhecida como armazém geral.

Principais fatores para escolher a localização de um armazém

Posição geográfica estratégica

Tipo de produção

Ao decidir a melhor posição geográfica para o seu armazém, a empresa deve levar em consideração o seu tipo produção. Qual é o grau de transformação do produto que será armazenado?

Se a sua empresa se limita apenas a classificar e a embalar os produtos que vende, o armazém não precisa ficar próximo da matriz ou da fábrica. Você pode, então, ater-se a outros fatores que influenciarão no seu negócio.

Agora, se a sua empresa produz ou vende produtos de grau de transformação médio ou alto, onde as matérias-primas recebidas são transformadas em outros produtos, como, por exemplo, quando exige a montagem de peças, o ideal é que se tenha um armazém próximo do local de fabricação/transformação e talvez outro para os produtos acabados e/ou semi-acabados, que sejam de melhor escoamento ou mais próximo dos seus clientes.

Centros de distribuição

Outra questão que deve ser considerada é a proximidade com centros de distribuição. Os centros de distribuição são responsáveis pelo escoamento das mercadorias e devem ser localizados estrategicamente, com a intenção de fazer os produtos chegarem ao seu destino no menor tempo possível, seja no cliente, em uma filial, ou em outra unidade. Por exemplo: se a sua empresa trabalha com peças para computadores, o ideal é que fique próximo a indústrias produtoras desse bem. Agora, se você trabalha no varejo, o ideal é que fique próximo a centros urbanos.

Comércio exterior

Se a sua empresa trabalha com produtos destinados à exportação ou importação, é interessante pensar em um local que tenha fácil acesso ao transporte intermodal, ou seja, que fique próximo a portos, rodovias, ferrovias e aeroportos.

Tipo de produto

Em relação ao tipo de produto, é importante considerar sua durabilidade, estabilidade e manuseabilidade ao escolher o melhor local para o seu armazenamento.

Em relação à durabilidade, produtos perecíveis devem ser armazenados próximos do seu local de consumo, em função do curto tempo que deve transcorrer entre a produção e a aquisição final, a fim de manter sua qualidade.

Produtos não estáveis (como combustíveis e químicos) e pouco manuseáveis (como líquidos e a granel) devem priorizar a proximidade com a fábrica ou com o ponto de aquisição final, pois devem ser manuseados o menor número de vezes possível para evitar perdas ou acidentes. Em ambos os casos, é importante considerar também instalações especiais de segurança, certificações, treinamento de equipe e infraestrutura específica para o manuseio do produto em questão, além de considerar as condições das rodovias próximas para escoamento, a fim de evitar prejuízos no transporte.

Demanda do produto

Em relação à demanda do produto, é importante pensar na quantidade que a sua empresa deve enviar para cada local, mapear onde estão a maioria dos seus consumidores e como é possível entregar mais rápido, gastando menos em transporte.

Caso a sua empresa trabalhe com algum produto que exija a proximidade com a fábrica ou a matriz, é possível contratar operadores logísticos ou centros de distribuição que se localizem mais próximos dos seus clientes e que façam um papel intermediário na cadeia.

Qualidade da estrutura

Parece básico, mas ao escolher o armazém ideal para estocar os seus produtos, você tem que pensar em todos os processos que envolvem o seu manuseio, estocagem e transporte. É importante considerar a área disponível, pé-direito, resistência do solo, estrutura de docking, acesso, segurança e o espaço destinado à movimentação, carga, descarga, estacionamento e manobra. Claro, além das especificidades técnicas exigidas para cada tipo de produto.

Custos fixos e variáveis

Finalmente, mas não menos importante, a análise dos custos fixos e variáveis deve ser feita para estudar a viabilidade de armazenagem em determinado local. Aqui entram custos com mão de obra, transporte, energia, impostos, seguro e infraestrutura, que podem variar de um estado para outro ou até mesmo dentro do mesmo estado (interior x região metropolitana).

Fonte: blog da Stokki

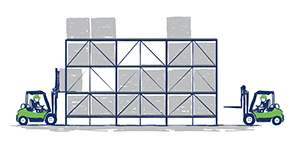

Excelente para alta movimentação de paletes;

Excelente para alta movimentação de paletes; Armazenagem para altos volumes;

Armazenagem para altos volumes; Recomendado para baixa e média rotatividade;

Recomendado para baixa e média rotatividade; Ideal para produtos longos;

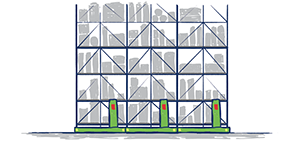

Ideal para produtos longos; Estanterias deslizantes sobre trilhos;

Estanterias deslizantes sobre trilhos; Sistema de rodízios – menor tempo de picking e de reposição de itens;

Sistema de rodízios – menor tempo de picking e de reposição de itens; Ideal para alta movimentação dos paletes;

Ideal para alta movimentação dos paletes; Controle Computadorizado;

Controle Computadorizado;